Zelf

Tubes Bouwen

Voor de liefhebber die tubes zou willen toepassen en

tegelijk zelfbouw niet schuwt, zijn hieronder de

benodigde aanwijzingen voor het maken van eenvoudige,

maar doeltreffende zelfbouwtubes geplaatst.

De Basis

Als basis voor een tube dient

een zgn. 'industrieschaal' --

een glas- of steenwol buis die bedoeld is voor de

thermische isolatie van industriële leidingen.

Zelf maakte ik in de jaren tussen 2000 en 2005 altijd

gebruik van de Rockwool

Industrieschaal 850.

Dat ging in die jaren nog uitstekend...

In de loop van 2005 werd

echter de homogeniteit van de

persing geleidelijk aan minder.

Delen van de buis konden duidelijk slapper en van

mindere densiteit zijn dan de rest.

Dit was destijds één van de

twee redenen om op te houden met de kleinschalige

productie in eigen beheer, ten behoeven van derden.

Een goed alternatief voor de

850-schaal bleek destijds voor

een kleinverbruiker niet

voorhanden...

Een stevige buis maken

De

schaal is af-fabriek meestal over de hele lengte

opengesneden.

De

schaal is af-fabriek meestal over de hele lengte

opengesneden.

Dat is nodig als de schaal om

een leiding moet worden

aangebracht.

Het is een nadeel als de schaal voor tubes moet

worden gebruikt, want de naad zal moeten worden

gedicht...

De naad is een

nadeel dat op 2 manieren

opgelost kon worden.

In de eerste plaats waren de schalen, op verzoek, ook

naadloos leverbaar.

De minimale afnamehoeveelheid hiervoor was dan wel 15

meter (= 15 losse schalen).

De tweede manier is om zelf de

naad maar weer dicht te kitten. Dat zal met goed

hechtende siliconenkit moeten gebeuren, want er

behoort een stabiele en stevige cylinder te ontstaan.

Het nadeel van deze maatregel tov de eerste is de

meerprijs voor kit: elke naad is 1m lang, en er is

best flink wat kit nodig om 'm goed hechtend aaneen

te 'smeden'...

Het is de bedoeling dat het eindproduct een stevige,

geheel gesloten cylinder zal worden. Deze stevigheid

wordt voor het grootste deel ontleend

aan de perskwaliteit / homogene densiteit van de

schaal, en voor een kleiner deel door de goed

aangebrachte kitnaad die verband schenkt, en ook nog

door de eindpanelen, verderop.

Wanddikte, buisdiameter en

folie

De geschikte wanddikte heeft

een relatie tot de diameter van de buis.

De diameter is in hoofdzaak bepalend voor het

frequentiegebied waarbinnen bruikbare laag- en/of

midlaagabsorptie kan plaatsvinden.

De wanddikte (en daarmee de stromingsweerstand)

behoort toe te nemen bij dalende frequentie.

En dus: hoe groter de

buisdiameter, hoe groter ook de wanddikte moet worden.

- voor

een buisdiameter van 22cm geldt een wanddikte

tussen 25 en 30mm

- voor

een buisdiameter van 30cm is een wanddikte

van 30mm het meest geschikt

- voor

een buisdiameter van 40cm is een wanddikte

tussen 35 en 40mm geschikt

- voor

een buisdiameter van 50cm is altijd een

wanddikte van 40mm aan te raden

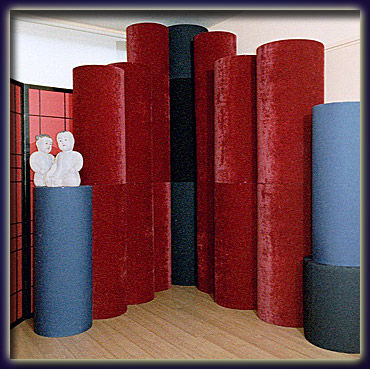

De schalen in de voorgaande

foto'zijn af-fabriek reeds

halfzijdig met reflecterende folie uitgevoerd.

Industrieschaal 850 wordt echter zonder

folie geleverd.

Die zul je dus zelf op één

helft moeten (laten) aanbrengen.

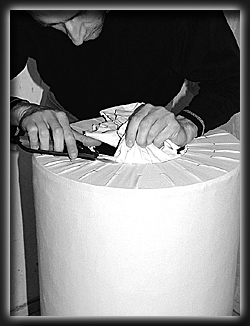

Dat werd gedaan met een zelfklevende folie, zoals bij

de foto onder.

Die folie werd door de leverancier van de buizen

aangeboden, want mede bedoeld voor dit type buizen.

Eindpanelen erop

Een

eindpaneel van plaatmateriaal naar keuze wordt nu

boven en onder aangebracht.

Een

eindpaneel van plaatmateriaal naar keuze wordt nu

boven en onder aangebracht.

Afdichtmiddel en lijm is hier wederom siliconenkit.

Dit dient uiteraard voor afdichting van de ingesloten

luchtkolom.

Wees niet zuinig met siliconenkit!

Voor één zijnaad en twee deksels heb je bij een 50cm

schaal ongeveer driekwart tube kit nodig.

Na het lijmen van de deksels moet je de buizen

voorzichtig wegzetten om te drogen.

De deksels kunnen nog een hele tijd goed gecentreerd

worden, voordat de kit weerstand gaat bieden.

Ik liet de schalen minimaal twee etmalen met rust, om

de dikke kitverbindingen de gelegenheid te geven

volledig uit te drogen.

Na

het drogen van de kit onstaat als het goed is een

stevige cylinder, die veel gewicht kan hebben op de

lengte-as.

Na

het drogen van de kit onstaat als het goed is een

stevige cylinder, die veel gewicht kan hebben op de

lengte-as.

Het is altijd belangrijk om ervoor te zorgen dat

gekitte naden

helemaal luchtdicht en kiervrij zijn!!

Wanneer de buis lek blijkt te

zijn zal het rendement van de tube als absorber

daardoor verminderen, zonder dat dit nu echt nodig

zou zijn geweest.

Stofferen

De laatste, meest tijdrovende en ook meest lastige

klus is het stofferen van

de schaal.

De eerste eis die

aan de stoffering moet worden gesteld is dat ze

vezeldicht is, maar toch nog enigszins

luchtdoorlatend is geweven.

Er blijkt eigenlijk maar één echt nette manier te

zijn om een schaal te stofferen, en dat is met een rondom

dichtgestikte hoes - een kokerrokje dus...

De naad van de doorgestikte hoes is links op de foto

te zien (bovenste tube).

Een koker van stof,

met een omtrek die net

iets kleiner is dan de buis zelf.

De twee eis die

aan de stof moet worden gesteld is dat ze enigszins

rekbaar is, maar zeker niet teveel (geen stretchstof!)

Maar wat je boven alles ook wilt vermijden is stof

zonder enige rek.

Niet doen; dat wordt een ramp...

Het

stofferen zal een techniek zijn die je redelijk snel

onder de knie gaat krijgen, als je methodisch te werk

wilt gaan.

Het

stofferen zal een techniek zijn die je redelijk snel

onder de knie gaat krijgen, als je methodisch te werk

wilt gaan.

Dat betekent in elk geval dat

je niet lukraak begint met ergens nieten in het

deksel te schieten.

Je kunt de omtrek beter eerst verdelen en vastnieten

in kwarten, dan in achtsten, en vervolgens zestienden.

Hierbij zo regelmatig en symmetrisch mogelijk nieten.

Tegelijkertijd zul je, bij

het tweede en laatste eindpaneel,

ook de rekspanning rondom zo

gelijkmatig mogelijk moeten zien te houden.

Stof die met een motief of

streep is uitgevoerd zal lastiger zijn om mooi haaks

en egaal te spannen,

zodat effen stof -- in elk geval in het begin --

sneller een beter resultaat zal opleveren.

Een electrische of pneumatische tacker is onmisbaar

om met voldoende kracht twee- of driedubbele lagen

stof met voldoende lange nieten vast

te tacken in de eindpanelen.

Voor een goed

eindresultaat is de pasvorm van de stofhoes erg

belangrijk.

Als deze te strak is ben je zomaar 20 min. bezig om 'm

alleen al goed over de buis heen te trekken... als

dat al heelhuids lukt bij een buis waarin ergens een

densiteitsprobleem in zou zitten....

In elk geval zal het eindresultaat nu zijn dat de

hoes meteen al lekker strak zit.

Bij een correct passende hoes duurt het ongeveer 1

minuut om deze over de buis heen te trekken...

Ik zocht altijd zelf de stof uit, maar liet er

vervolgens door een vakvrouw hoezen van maken.

De omtrek van een hoes moet 1

tot 1,5cm kleiner zijn dan de omtrek van de buis zelf.

Vanzelfsprekend moet de hoes als een geheel

symmetrische koker in elkaar zijn genaaid.

Als een hoes wat los zit is dat niet erg. Door de (minimale)

rek in de stof, plus een

goede techniek van stofferen komt die te losse hoes

er vanzelf toch hartstikke strak omheen te zitten!

De

eventuele rest mag / kan je zelf waarschijnlijk

bedenken...

Veel succes en plezier met het bouwen,

en vooral met beluisterbare resultaat !

Toine Dingemans, 28

februari 2018.

naar

boven